Korpus tłocznika to fundament każdego narzędzia tłoczącego, wykorzystywany w procesie obróbki plastycznej metali. Jego konstrukcja i wytrzymałość są bardzo ważne dla efektywnego i bezpiecznego przebiegu tłoczenia, które jest szeroko stosowane w różnych gałęziach przemysłu, od motoryzacji po produkcję sprzętu AGD. Co jeszcze należy wiedzieć o tym elemencie?

Spis treści

Do czego wykorzystywany jest korpus tłocznika?

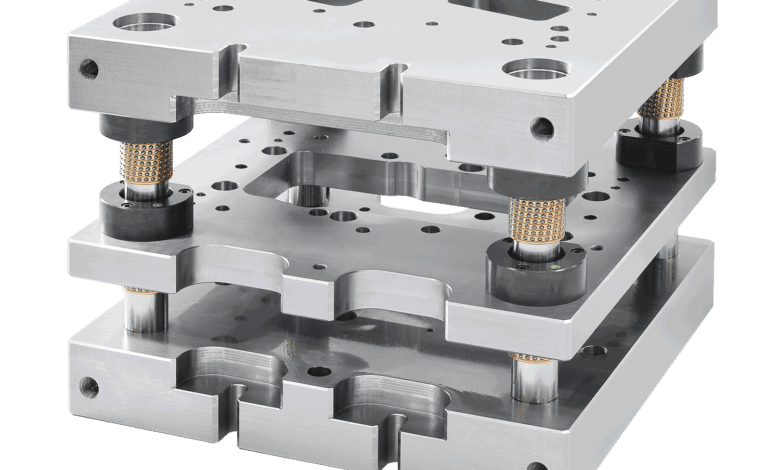

Korpus tłocznika służy do formowania materiału (zwykle blachy metalowej) poprzez jego naciskanie przy użyciu stempla i matrycy. Korpusy tłoczników marki Firbro produkowane są zgodnie z konkretnymi wymaganiami klientów, co jest w tym przypadku bardzo ważne. Główne funkcje tych elementów to:

Podstawa i wsparcie konstrukcji tłocznika

Korpus tłocznika stanowi główny element konstrukcyjny, który utrzymuje wszystkie części tłocznika w odpowiednim położeniu. Jest to najczęściej duży i masywny blok, który zapewnia stabilność i wytrzymałość całego narzędzia.

Montaż i prowadzenie elementów roboczych

Korpus tłocznika służy jako baza do montażu i prowadzenia kluczowych elementów, takich jak stempel (narzędzie górne) i matryca (narzędzie dolne). Pomaga w precyzyjnym ustawieniu i prowadzeniu tych elementów podczas pracy, co jest kluczowe dla uzyskania wysokiej jakości produktów.

Absorpcja sił i obciążeń

Podczas procesu tłoczenia korpus tłocznika absorbuje znaczną część sił mechanicznych, które powstają w wyniku nacisku stempla na materiał. Musi być wystarczająco wytrzymały, aby wytrzymać te siły i zapobiec odkształceniom lub uszkodzeniom narzędzia.

Precyzyjne ustawienie narzędzi roboczych

Korpus tłocznika zapewnia dokładne pozycjonowanie narzędzi roboczych, co jest kluczowe dla uzyskania odpowiednich wymiarów i kształtów tłoczonych elementów.

Dlaczego warto wybrać sprawdzonego producenta korpusów tłoczników?

Przede wszystkim korpus tłocznika musi być dostosowany do konkretnego rodzaju matrycy oraz procesu tłoczenia. Z kolei każda matryca jest zaprojektowana do konkretnego procesu tłoczenia, kształtu, wymiaru i rodzaju materiału. Korpus tłocznika musi być dostosowany do tych specyfikacji, aby zapewnić odpowiednie osadzenie matrycy i jej stabilność podczas pracy. Wymiary, punkty mocowania, otwory prowadzące, i powierzchnie podparcia muszą pasować do konkretnej matrycy.

Istotną kwestią jest również to, że różne matryce wymagają różnych sił nacisku podczas tłoczenia. Korpus tłocznika musi być odpowiednio wytrzymały i odporny na obciążenia, które występują przy danym rodzaju matrycy. Użycie niewłaściwego korpusu może prowadzić do uszkodzenia zarówno matrycy, jak i korpusu, a także narzędzi tłocznika.

Znaczenie ma także precyzyjne prowadzenie narzędzi, dlatego też każdy korpus tłocznika ma określone prowadzenia i systemy pozycjonujące, które są dopasowane do konkretnej matrycy i stempla. Zastosowanie innej matrycy może powodować problemy z dokładnością tłoczenia, prowadzeniem narzędzi, a nawet ich kolizją.

Należy pamiętać ponadto o tym, że stosowane są różne procesy tłoczenia (takie jak tłoczenie na zimno, tłoczenie na gorąco, ciągnienie, gięcie, kucie itp.). Mogą one wymagać specyficznych cech korpusu tłocznika, takich jak jego kształt, masa, rozkład masy, systemy chłodzenia lub smarowania. Korpusy tłoczników projektowane są więc tak, aby spełniały te specyficzne wymagania technologiczne.

Korpus tłocznika a standardy produkcyjne i bezpieczeństwo

Zastosowanie korpusu nieprzystosowanego do konkretnej matrycy może stanowić zagrożenie dla bezpieczeństwa procesu produkcyjnego oraz dla operatorów obsługujących prasę tłoczącą. Każdy tłocznik musi spełniać określone normy i standardy bezpieczeństwa, a stosowanie nieodpowiedniego korpusu mogłoby te normy naruszać.