Silniki spalinowe już od ponad 100 lat wspomagane są pracą turbosprężarki. Pierwsze próby jej stosowania miały miejsce w wysokoprężnych silnikach okrętowych oraz lokomotywach. Pozwoliło to wyraźnie zwiększyć moc dużych niskoobrotowych jednostek. Wkrótce idea turbodoładowania okazała zbawienna dla prężnie rozwijającego się lotnictwa, gdzie stała się lekarstwem na niską gęstość powietrza na dużych wysokościach. W pojazdach turbodoładowanie pojawiło się w pierwszej kolejności w samochodach ciężarowych, których silniki diesla nie wymagały skomplikowanej regulacji turbosprężarki. W samochodach osobowych przez lata najpopularniejsze były silniki benzynowe, więc turbodoładowanie wkraczało tam powoli. Pierwsze modele produkowane seryjnie pojawiły się dopiero w latach 60-tych. Od tego czasu w dziedzinie turbodoładowania nastąpił ogromny postęp. Obecnie wyposażony w nie jest praktycznie każdy silnik wysokoprężny znajdujący się w samochodzie osobowym i dostawczym. Szerząca się koncepcja downsize’ingu, polegająca na zmniejszaniu pojemności skokowej silnika, zaowocowała ogromną popularyzacją turbodoładowania w silnikach benzynowych. Turbodoładowanie przeżywa obecnie lata swej świetności i wydaje się że zupełnie zdominuje konstrukcję silników w najbliższych latach.

Spis treści

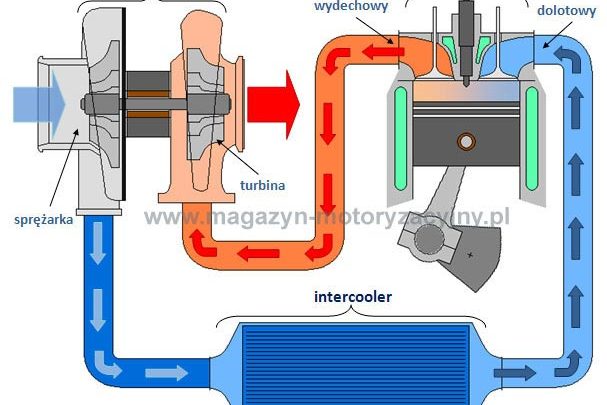

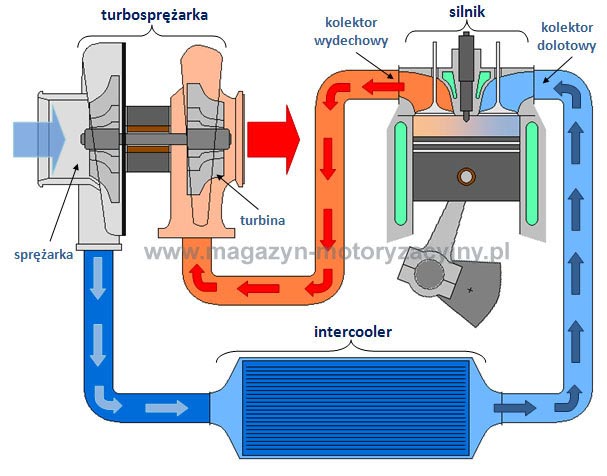

Ogólna zasada działania turbodoładowania

Moc silnika spalinowego wynika bezpośrednio z ilości doprowadzonej do niego mieszaniny paliwa z powietrzem. Podczas gdy ilość paliwa można zwiększyć w łatwy sposób, dostarczenie większej ilości powietrza okazuje się bardziej kłopotliwe. Oczywistym rozwiązaniem jest zwiększenie pojemności skokowej silnika, dzięki czemu będzie on mógł zasysać więcej powietrza z atmosfery. Drugim rozwiązaniem jest doprowadzanie do silnika sprężonego powietrza, które przy tej samej objętości dostarcza znacznie więcej tlenu potrzebnego do prawidłowego spalania. Właśnie ta idea nazywa się doładowaniem silnika. Większa ilość powietrza i paliwa w cylindrze uwalania więcej energii w czasie spalania, w rezultacie pozwala to osiągnąć wyższą moc silnika. Za zwiększanie ciśnienia powietrza i równoczesne zmniejszanie jego objętości odpowiedzialna jest sprężarka. W konstrukcji silników spalinowych stosuje się kilka rodzajów sprężarek, jednak w przypadku turbodoładowania jest to zawsze sprężarka promieniowa. Turbodoładowanie jest również najbardziej efektywną formą doładowania, gdyż do napędu turbosprężarki zużywana jest energia spalin.

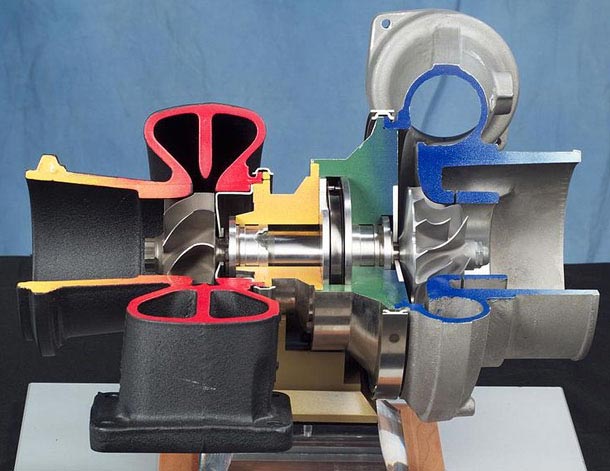

Turbosprężarka to tak naprawdę urządzenie składające się z dwóch maszyn przepływowych. Pierwszą z nich jest turbina, która napędzana jest energią spalin opuszczających silnik. Strumień spalin natrafia na swej drodze na wirnik turbiny wprowadzając go w ruch obrotowy. Wirnik ten połączony jest wałkiem z wirnikiem sprężarki, która jest drugą połową turbosprężarki. Kształt wirnika oraz jego obudowy (tzw. ślimaka) sprężarki pozwala zasysać powietrze z atmosfery, sprężać je i wypychać w stronę kolektora dolotowego. Dzięki temu do silnika trafia więcej powietrza co jest warunkiem koniecznym do zwiększenia mocy. Idea działania turbosprężarki jest bardzo prosta, a w swej prostocie genialna, gdyż do jej napędu zużywana jest energia spalin, które i tak trafiają do rury wydechowej. Opisany schemat działania przedstawia rysunek powyżej. Jest to schemat najprostszej turbosprężarki, której praca możliwa jest tylko w stacjonarnym silniku diesla. W rozwiązaniach samochodowych, szczególnie w jednostkach benzynowych, bardzo ważna jest kontrola ilości powietrza dostarczanego do silnika. W tym celu, turbosprężarki rozbudowuje się o dodatkowe urządzenia regulujące jak zawór wastegate lub blow-off. Powietrze jak każdy gaz, w trakcie sprężania mocna się rozgrzewa, widoczny na rysunku intercooler odpowiada za schłodzenie sprężonego powietrza. Schłodzone powietrze gęstnieje, dzięki czemu trafia go jeszcze więcej do cylindra. Dodatkowo niższa temperatura obniża temperaturę spalin co pozytywnie wpływa na żywotność turbosprężarki.

Sterowanie pracą turbosprężarki

Jak wspomniano powyżej, w turbosprężarkach stosowanych w silnikach samochodowych konieczne jest regulowanie ilości powietrza trafiającego do silnika. W tym celu elementarna turbosprężarka przedstawiona na schemacie powyżej musi być rozbudowywana o dodatkowe elementy.

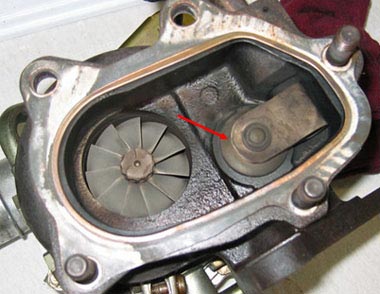

Podstawowym z nich jest zawór upustu spalin, tzw. wastegate. Znajduje się on przed wejściem spalin do turbosprężarki, zazwyczaj wbudowany jest w korpus turbiny. Zawór w pozycji otwartej pozwala spalinom bezpośrednio trafić do układu wydechowego omijając wirnik turbiny. Otwarcie zaworu jest regulowane przez co można uzyskać różne obciążenie turbiny co skutkuje uzyskaniem zmiennego ciśnienia doładowania. W pozycji całkowicie otwartej, zawór ten w praktyce wyłącza turbodoładowanie. W prostych rozwiązaniach regulacja zaworu odbywa się za pomocą siłownika pneumatycznego, który połączony jest z kolektorem dolotowym. Zawór w pozycji zamkniętej dociskany jest przez sprężynę. Wzrastające ciśnienie doładowania w kolektorze dolotowym działa na siłownik, który pokonując opór sprężyny oraz spalin otwiera zawór kierując spaliny bocznym kanałem omijającym turbinę.

Dzięki odpowiednio dobranej wielkości zaworu, siły docisku sprężyny oraz siły generowanej przez siłownik regulacja ciśnienia doładowania następuje samoczynnie. W nowszych rozwiązaniach regulacja zaworu wastegate odbywa się za pomocą siłownika podciśnieniowego. W tego typu rozwiązaniach sprężyna utrzymuje zawór w pozycji otwartej, a za zamykanie go odpowiedzialny jest siłownik, czyli odwrotnie jak w poprzednim rozwiązaniu. Układ tego typu wymaga podłączenie siłownika do układu podciśnienia, co często wiąże się z wyposażeniem silnika w pompę podciśnienia wyłącznie do sterowania turbosprężarką. Podciśnienie w siłowniku uzyskiwane jest za pośrednictwem elektrozaworu modulującego, który podłączony jest do sterownika silnika. Dzięki temu możliwym jest sterowanie ciśnieniem doładowania w dowolny sposób, bez względu na ciśnienie panujące w kolektorze dolotowym. Pozwala to lepiej kontrolować pracę silnika oraz zmniejsza zwłokę zadziałania turbosprężarki. Zawory wastegate stosuje się powszechnie we wszystkich turbodoładowanych silnikach benzynowych oraz w tańszych silnikach wysokoprężnych, gdzie zawór wastegate coraz częściej ustępuje rozwiązaniom ze zmienną geometrią kierownic spalin.

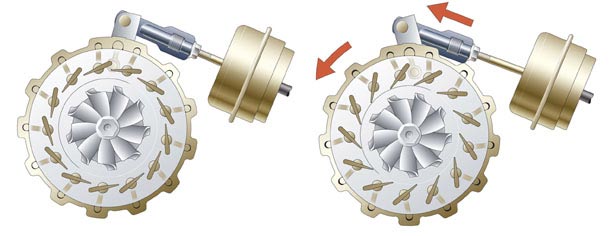

Kolejnym sposobem sterowania ciśnieniem doładowania jest wyposażenie turbosprężarki w kierownice spalin o zmiennej geometrii. Kierownice spalin to niewielkie łopatki znajduję się na obwodzie wokół wirnika turbiny. Wszystkie zamocowane są do wspólnego pierścienia, który za pomocą siłownika pneumatycznego zmienia położenie łopatek względem wirnika. Wysokie ciśnienie doładowania i wysoką sprawność turbiny uzyskuje się ustawiając kierownice w taki sposób, aby przepływające spaliny możliwie gładko wpływały na łopatki wirnika turbiny. W przypadku niskich prędkości obrotowych, uzyskanie najbardziej sprawnego przepływu spalin, możliwe jest przez ustawienie kierownic pod dużym kątem względem łopatek wirnika turbiny (prawie prostopadle). Przy wysokich prędkościach obrotowych silnika kierownice ustawiane są bardziej równolegle do łopatek wirnika. W potrzebie obniżenia ciśnienia doładowania, kierownice ustawiają się w pozycjach zaburzających przepływ spalin przez turbinę, w skutek czego wirnik osiąga niższe prędkości i ciśnienie doładowania spada. Rozwiązanie tego typu cechuje się wyższą sprawnością względem zaworu wastegate co pozwala uzyskać niższą temperaturę i ciśnienie spalin przy tej samej mocy. Dodatkowo wyraźnie skraca się czas reakcji turbosprężarki na dodanie gazu, czyli tzw. turbo dziurę. W zmienną geometrię kierownic splin wyposażone są wyłącznie turbosprężarki silników diesela. W silnikach benzynowych, gdzie temperatury spalin przekraczają 900°C stosownie tego typu turbin wymaga stosowania zbyt drogich materiałów na kierownice. Wyjątkiem jest Porsche 911 turbo, które jest jedynym sprzedawanym samochodem z silnikiem benzynowym z tego typu turbosprężarką. Producentem turbosprężarki jest firma BorgWarner, która deklaruje wytrzymałość turbosprężarki na wysokie temperatury, nie podaje jednak materiałów z których wykonano kierownice.

Omówione powyżej systemy sterowania ciśnieniem doładowania opierają się na regulacji przepływu spalin przez turbinę turbosprężarki. Taki sposób sterowania jest wystarczający dla silników wysokoprężnych, które są mało wrażliwe na współczynnik lambda oraz dopływ powietrza do silnika nie jest dławiony przez przepustnicę. W silnikach benzynowych współczynnik lambda stale utrzymywany jest w okolicach wartości 1, przez co dopływ powietrza przy małych obciążeniach musi być ograniczany przepustnicą. W momencie zdjęcia nogi z pedału przyspieszenia i zamknięciu przepustnicy, przepływ powietrza gwałtownie maleje i następuje spiętrzenie ciśnienia doładowania przed przepustnicą. Efekt ten bardzo negatywnie wpływa na sprężarkę, której wirnik kręcący się z wysoką prędkością spręża prawie stojące powietrze. Do zniwelowania tego typu zjawiska stosuje się tzw. zawór blow-off (inna nazwa dump valve).

Zawór tego typu umiejscowiony jest pomiędzy sprężarką i przepustnicą, a jego otwarcie następuje gdy ciśnienie doładowania przekroczy wartość progową. Upuszczane powietrze kierowane jest z powrotem w przez sprężarkę. Efektem tego powietrze krąży cały czas wokół wirnika, nie spowalniając jego obrotów, przez co turbosprężarka pozostaje cały czas w gotowości aby dostarczyć powietrze do silnika w momencie ponownego naciśnięcia gazu. W sporcie motorowym turbodoładowane silniki wyposażone są w zawór blow-off, który nadmiar powietrza doładowania uwalnia do atmosfery. Towarzyszy temu bardzo charakterystyczny gwiżdżący dźwięk. Wysoka prędkość wirnika turbosprężarki utrzymywana jest dzięki zastosowaniu systemu podtrzymania turbo. Rozwiązanie to jest znacznie mniej efektywne, jednak charakteryzuje się szybszą odpowiedzią na dodanie gazu. Zawory blow-off podobnie jak zawory typu wastegate mogą być sterowane bezpośrednio przez ciśnienie doładowania lub za pomocą siłownika podciśnieniowego kontrolowanego przez sterownik silnika.

Przedstawione przykłady zaworów i kierownic splin opierały się na sterowaniu za pomocą siłowników pneumatycznych. Najnowsze rozwiązania cechują się zastąpieniem siłowników pneumatycznych siłownikami elektrycznymi. Pozwala to na jeszcze bardziej precyzyjne sterowanie i kontrolę pracy silnika.

Budowa turbosprężarki

Jak sama nazwa mówi turbosprężarka składa się z dwóch maszyn przepływowych: turbiny i sprężarki. Jako najbardziej odpowiednie, do konstrukcji turbosprężarek, przyjęło się stosować turbiny i sprężarki promieniowe. Obie części połączone są ze sobą wałkiem pozwalającym przekazać moc pobraną przez turbinę do sprężarki. Korpus turbiny, który często bezpośrednio łączy się z kolektorem wydechowym, wykonany jest z żeliwa. W zależności od rodzaju turbosprężarki, znajdować w nim może się gniazdo zaworu wastegate lub miejsce do osadzenia kierownic spalin. Kształt korpusu jest kluczowy dla działania urządzenia i jest on zoptymalizowany pod kątem ilości (przepływu) i ciśnienia spalin dla każdego rodzaju silnika. W korpusie znajduje się wirnik osadzony na wałku łączącym go ze sprężarką. Wysoka temperatura spalin wymaga od turbiny ogromnej wytrzymałości cieplnej.

Sprężarka działa w sposób odwrotny do turbiny, pobierając energię z wałka zasysa i spręża powietrze. Ze względu na znacznie niższe temperatury korpus sprężarki wykonywany jest zazwyczaj z odlewu aluminiowego. Wałek łączący oba wirniki osadzony jest w piaście turbosprężarki. Do jego łożyskowania stosuje się łożyska ślizgowe smarowane dostarczanym pod ciśnieniem olejem silnikowym. Do przenoszenia sił osiowych stosuje się łożysko oporowe. Rosnącą popularność zdobywają turbosprężarki wyposażone w łożyska kulkowe, które cechują się niższymi oporami mechanicznymi, wysoką żywotnością i mniejszym zapotrzebowaniem na olej. Dodatkowo niskie opory skracają okres zwłokę turbosprężarki. Łożyskowanie będące w sąsiedztwie turbiny narażone jest na pracę w wysokiej temperaturze. Dla obniżenia temperatury niektóre turbosprężarki (szczególnie do silników benzynowych) wyposażone są w chłodzenie płynem chłodzącym silnika. Obecnie rozwój turbosprężarek sprowadza się do pracy nad nowymi materiałami pozwalającymi na pracę przy jeszcze wyższych temperaturach.